Anong mga Pamantayan sa Kalinisan ang Dapat Sundin sa Food Packaging?

Anong mga Pamantayan sa Kalinisan ang Dapat Sundin sa Food Packaging?

Sa industriya ng pagkain, ang packaging ay gumaganap ng isang kritikal na papel hindi lamang sa pagprotekta sa mga produkto kundi pati na rin sa pagtiyak ng kanilang kaligtasan at kalinisan. Ang pagsunod sa mahigpit na mga pamantayan sa kalinisan sa panahon ng proseso ng packaging ay mahalaga upang maiwasan ang kontaminasyon at mapanatili ang tiwala ng consumer. Kaya, anong mga pamantayan sa kalinisan ang dapat sundin sa packaging ng pagkain? Hayaan's galugarin ang mga pangunahing pagsasaalang-alang.

1. Paggamit ng Food-Grade Materials

Ang mga materyales sa pag-iimpake ay dapat sumunod sa pambansa at internasyonal na mga regulasyon sa kaligtasan ng pagkain, gaya ng FDA (US Food and Drug Administration) o mga pamantayan ng materyal sa pakikipag-ugnayan sa pagkain ng EU. Ang mga materyales na ito ay dapat na hindi nakakalason, walang amoy, at chemically stable upang maiwasan ang mga reaksyon sa pagkain. Kasama sa mga karaniwang pagpipilian ang food-grade na plastik, papel, at aluminum foil, na nagsisiguro ng pagiging bago at nagpoprotekta sa produkto mula sa mga panlabas na impluwensya.

2. Malinis na Disenyo ng Packaging Equipment

Ang mga kagamitan sa pag-iimpake ay dapat na idinisenyo upang matugunan ang mga pamantayan sa sanitary, na tinitiyak ang madaling paglilinis at pagpapanatili. Ang mga bahagi na direktang nadikit sa pagkain ay karaniwang gawa sa 304 o 316 na hindi kinakalawang na asero, na kilala sa kanilang mga katangiang lumalaban sa kalawang at ligtas sa pagkain. Ang kagamitan ay dapat na walang patay na anggulo o mahirap linisin na mga lugar, na pinapaliit ang panganib ng paglaki ng bacterial.

3. Steril na Kapaligiran sa Produksyon

Ang mga linya ng packaging ng pagkain ay dapat gumana sa isang kontrolado at sterile na kapaligiran, lalo na para sa mga nabubulok na bagay tulad ng mga produkto ng pagawaan ng gatas o juice. Ang mga malinis na silid na nilagyan ng mga air filtration system ay nakakatulong na mapanatili ang tamang halumigmig at mga antas ng temperatura. Ang regular na paglilinis at sanitization ng lugar ng produksyon ay kritikal, at ang mga tauhan ay dapat magsuot ng naaangkop na kagamitang pang-proteksyon tulad ng mga guwantes, maskara, at mga lambat sa buhok upang mabawasan ang mga panganib sa kontaminasyon.

4. Mahigpit na Kontrol sa Kalidad

Ang masusing pagsusuri sa kalidad ay dapat gawin sa panahon ng proseso ng packaging. Kabilang dito ang pag-inspeksyon para sa mga isyu tulad ng mga tagas, luha, o hindi wastong sealing. Maaaring matukoy ng mga metal detector ang mga dayuhang bagay, at ang katumpakan ng naka-print na impormasyon, tulad ng mga petsa ng produksyon at mga numero ng batch, ay dapat ma-verify.

5. Disenyo ng Packaging na Anti-Contamination

Dapat protektahan ng packaging ng pagkain ang mga produkto mula sa panlabas na kontaminasyon, tulad ng moisture, oxygen, mga insekto, at UV light. Halimbawa, ang naka-vacuum-sealed o binagong packaging ng kapaligiran ay nagpapahaba ng buhay ng istante, habang ang mga antimicrobial na materyales ay higit na nakakabawas sa mga panganib sa bacterial.

6. Mga Sertipikasyon at Label ng Pagsunod

Dapat matugunan ng lahat ng food packaging ang mga nauugnay na sertipikasyon sa kalinisan, tulad ng ISO 22000 Food Safety Management o HACCP (Hazard Analysis and Critical Control Points). Ang mga sertipikasyong ito ay hindi lamang ginagarantiyahan ang kalinisan ngunit nagpapatibay din ng kumpiyansa ng mga mamimili. Dapat malinaw na isinasaad ng mga label ang mga detalye ng produkto, kabilang ang mga sangkap, petsa ng produksyon, petsa ng pag-expire, at mga tagubilin sa imbakan, na tinitiyak ang transparency para sa mga customer.

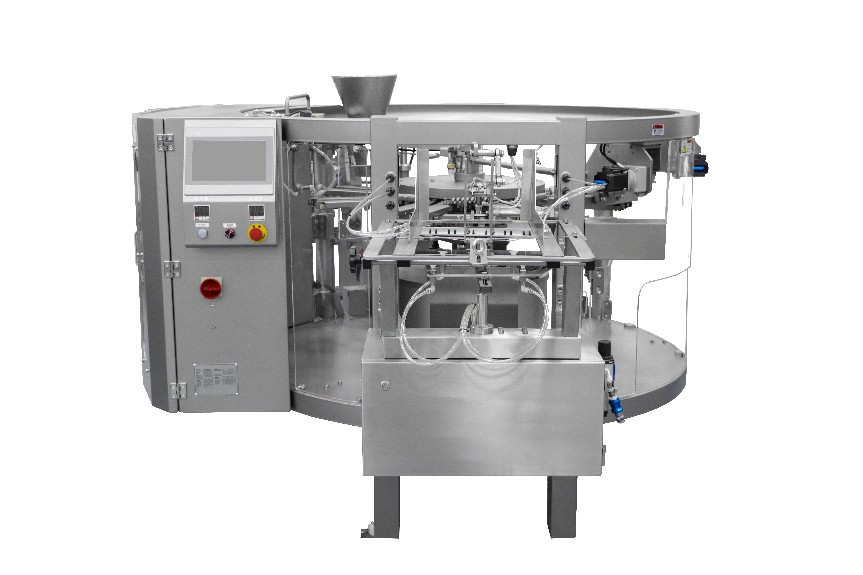

7. Tungkulin ng Mga Advanced na Packaging Machine sa Kalinisan

Ang mga modernong packaging machine ay may mahalagang papel sa pagtiyak ng malinis na packaging ng pagkain. Ang mga proseso ng awtomatikong pagpuno, pagbubuklod, at pag-label ay nagpapaliit ng pakikipag-ugnayan ng tao sa produkto, na makabuluhang binabawasan ang mga panganib sa kontaminasyon. Tinitiyak ng mga machine na nilagyan ng CIP (Clean-In-Place) system ang masusing paglilinis ng mga internal na bahagi, habang ang mga feature tulad ng UV sterilization o HEPA filter ay nagpapanatili ng kalinisan sa panahon ng operasyon. Bukod pa rito, pinapayagan ng mga advanced na makina ang mga manufacturer na pangasiwaan ang mga sensitibong produkto tulad ng mga likido o pulbos nang may katumpakan, na pinapanatili ang mga pamantayan sa kalinisan sa iba't ibang mga format ng packaging. Sa pamamagitan ng pagsasama ng mga matalinong sensor at automated na pagsubaybay, ang mga makinang ito ay nakakakita at niresolba ang mga potensyal na isyu sa kalinisan sa real time, na tinitiyak ang kaligtasan at kahusayan.

1. Paggamit ng Food-Grade Materials

Ang mga materyales sa pag-iimpake ay dapat sumunod sa pambansa at internasyonal na mga regulasyon sa kaligtasan ng pagkain, gaya ng FDA (US Food and Drug Administration) o mga pamantayan ng materyal sa pakikipag-ugnayan sa pagkain ng EU. Ang mga materyales na ito ay dapat na hindi nakakalason, walang amoy, at chemically stable upang maiwasan ang mga reaksyon sa pagkain. Kasama sa mga karaniwang pagpipilian ang food-grade na plastik, papel, at aluminum foil, na nagsisiguro ng pagiging bago at nagpoprotekta sa produkto mula sa mga panlabas na impluwensya.

2. Malinis na Disenyo ng Packaging Equipment

Ang mga kagamitan sa pag-iimpake ay dapat na idinisenyo upang matugunan ang mga pamantayan sa sanitary, na tinitiyak ang madaling paglilinis at pagpapanatili. Ang mga bahagi na direktang nadikit sa pagkain ay karaniwang gawa sa 304 o 316 na hindi kinakalawang na asero, na kilala sa kanilang mga katangiang lumalaban sa kalawang at ligtas sa pagkain. Ang kagamitan ay dapat na walang patay na anggulo o mahirap linisin na mga lugar, na pinapaliit ang panganib ng paglaki ng bacterial.

3. Steril na Kapaligiran sa Produksyon

Ang mga linya ng packaging ng pagkain ay dapat gumana sa isang kontrolado at sterile na kapaligiran, lalo na para sa mga nabubulok na bagay tulad ng mga produkto ng pagawaan ng gatas o juice. Ang mga malinis na silid na nilagyan ng mga air filtration system ay nakakatulong na mapanatili ang tamang halumigmig at mga antas ng temperatura. Ang regular na paglilinis at sanitization ng lugar ng produksyon ay kritikal, at ang mga tauhan ay dapat magsuot ng naaangkop na kagamitang pang-proteksyon tulad ng mga guwantes, maskara, at mga lambat sa buhok upang mabawasan ang mga panganib sa kontaminasyon.

4. Mahigpit na Kontrol sa Kalidad

Ang masusing pagsusuri sa kalidad ay dapat gawin sa panahon ng proseso ng packaging. Kabilang dito ang pag-inspeksyon para sa mga isyu tulad ng mga tagas, luha, o hindi wastong sealing. Maaaring matukoy ng mga metal detector ang mga dayuhang bagay, at ang katumpakan ng naka-print na impormasyon, tulad ng mga petsa ng produksyon at mga numero ng batch, ay dapat ma-verify.

5. Disenyo ng Packaging na Anti-Contamination

Dapat protektahan ng packaging ng pagkain ang mga produkto mula sa panlabas na kontaminasyon, tulad ng moisture, oxygen, mga insekto, at UV light. Halimbawa, ang naka-vacuum-sealed o binagong packaging ng kapaligiran ay nagpapahaba ng buhay ng istante, habang ang mga antimicrobial na materyales ay higit na nakakabawas sa mga panganib sa bacterial.

6. Mga Sertipikasyon at Label ng Pagsunod

Dapat matugunan ng lahat ng food packaging ang mga nauugnay na sertipikasyon sa kalinisan, tulad ng ISO 22000 Food Safety Management o HACCP (Hazard Analysis and Critical Control Points). Ang mga sertipikasyong ito ay hindi lamang ginagarantiyahan ang kalinisan ngunit nagpapatibay din ng kumpiyansa ng mga mamimili. Dapat malinaw na isinasaad ng mga label ang mga detalye ng produkto, kabilang ang mga sangkap, petsa ng produksyon, petsa ng pag-expire, at mga tagubilin sa imbakan, na tinitiyak ang transparency para sa mga customer.

7. Tungkulin ng Mga Advanced na Packaging Machine sa Kalinisan

Ang mga modernong packaging machine ay may mahalagang papel sa pagtiyak ng malinis na packaging ng pagkain. Ang mga proseso ng awtomatikong pagpuno, pagbubuklod, at pag-label ay nagpapaliit ng pakikipag-ugnayan ng tao sa produkto, na makabuluhang binabawasan ang mga panganib sa kontaminasyon. Tinitiyak ng mga machine na nilagyan ng CIP (Clean-In-Place) system ang masusing paglilinis ng mga internal na bahagi, habang ang mga feature tulad ng UV sterilization o HEPA filter ay nagpapanatili ng kalinisan sa panahon ng operasyon. Bukod pa rito, pinapayagan ng mga advanced na makina ang mga manufacturer na pangasiwaan ang mga sensitibong produkto tulad ng mga likido o pulbos nang may katumpakan, na pinapanatili ang mga pamantayan sa kalinisan sa iba't ibang mga format ng packaging. Sa pamamagitan ng pagsasama ng mga matalinong sensor at automated na pagsubaybay, ang mga makinang ito ay nakakakita at niresolba ang mga potensyal na isyu sa kalinisan sa real time, na tinitiyak ang kaligtasan at kahusayan.

Kunin ang pinakabagong presyo? Tumugon kami sa lalong madaling panahon (sa loob ng 12 oras)